5 октября, 2017 21:15

Физикалық тозу барысында машина және оның тетіктері бірте-бірте немесе бірден жарамсыз болып, оған қойылатын талаптар орындалмауы мүмкін. Физикалық тозу автомобильді пайдалану барысында оған түсетін күштің әсерінен пайда болады — оны физикалық тозудың бірінші түрі деп атайды, ал машинаның тетіктері жұмыс істемей де тозуы мүмкін: мысалы, атмосфералық тотықтану, материалдардың ескіруі жэне басқалары физикалық тозудың екінші түріне жатады.

Моральдық тозу — техникалық өрлеудің нэтижесінде пайдаланыстағы техниканың құнының төмендеуі — айтарлықтай өнімді жаңа машинаның пайда болуы.

Моральдық тозудың екі түрі кездеседі:

— бірінші түрі — дэл осындай машинаны арзан бағамен өндіргеннен оның құнының арзандауы;

— екінші түрі — жетілген құрылғылы, жоғарғы өнімді машинаның пайда болуы.

Машинаны пайдалану мәселесін дұрыс шешу үшін, физикалық және моральдық тозудың көрсеткіштерінің мэні зор.

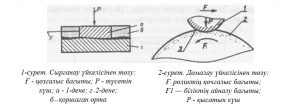

Машиналардың көптеген тораптары мен тетіктері бір-бірімен қосылып жұмыс істейтіндіктен, олар үнемі үйкелісте болады. Көпшілік жағдайда үйкеліс қуаттың шығынын арттырып, бөлшектердің тозуына келтіреді. Бір-бірімен қабысып жалғасқан тетіктер қозғалғанда, олардың арасын- да сырғанау және домалау үйкелісі пайда болады. Сырғанау үйкелісі кезінде бір бөлшектің бетімен екінші бөлшектің беті сырғанайтын болса, оны — сырғанамалы, ал бір бөлшектің бетімен екінші бөлшек домалай- тындай жалғасса, оны домалау үйкелісі деп атайды. Ол төменгі суретте көрсетілген.

Тозу түрлерінің жіктелуі. Үйкелу үдерісі барлық уақытта тозуға ұласып, механикалық жүйені жарамсыз етеді. Машинаның көптеген тетіктері қарқынды тозуға ұшырайды. Тозу түрлерін жіктеу үшін, алдымен «тозу», «тозуға тұрақтылық», «қарқынды тозу» түсінігін қарастыруымыз керек.

Тозу — үнемі түсетін күштен пайда болған тетіктердің өлшемдерінің, пішінінің, салмағының немесе олардың бетінің өзгеруі (деформация) не- месе үйкелістен беткі қабатының бүлінуі.

Тозуға тұрақтылық — машина тетіктері материалдарының тозуға кедергісі. Тетіктердін тозуға тұрақтылығын жұмыс істеу мерзімінде оның салмағының, өлшемінің, көлемінің өзгеруі үдерісімен бағалайды.

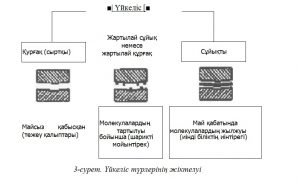

Үйкелістен пайда болатын тозудың жіктелу түрлері қабылданған. Олар негізгі жэне қосалқы болып бөлінеді.

Тозудың негізгі түріне оның келесі түрлерін жатқызуға болады:

1. Алгезионды тозу — ол үйкеліс жағдайында пайда болады, екі тегіс бөлшектің беттері бір-бірімен үйкелгенде, бірінің бетінен металл бөлшегі бөлініп, екіншісінің бетіне жабысып, бүліну пайда болады.

2. Түрпілі (абразивный) тозу — қатты металл мен жұмсақ металдың беттері бір-бірімен үйкелгенде, жұмсақ металл бетінің тырналып желінуі орын алады.

3. Тотығудан тозу — тетіктер тотықтанған ортада жұмыс істеуі мүмкін. Тетіктер бір-бірімен жалғасқанда, олардың бетіндегі қабат бүлініп, тотық тереңге тарайтын жағдай болады.

Тетіктің бетінің қажуы тетік бетінің бір жерінің үнемі қайта- ланатын жүктемемен қысым түсіру нэтижесінде болады. МемСТ бойынша тозуды механикалық, тотығатын — механикалық, электр-эрозиялық түрлерге бөледі, ал машинаның тетіктерінің тозуын төмендегіше: меха- никалық; тотықталған-механикалық; түрпілі; гидротүрпілі; газдытүрпілі; эрозиялық; кавитациялық; қажулы; электроэрозиялық деп жіктеу қабылданған. Тозудың барлық түрлері үйкелістен болатыны белгілі. Төменде үйкелістің түрлері келтірілген.

Механикалық тозу — механикалық күштің эсер етуі нәтижесінде тетік беттерінің өзгеруі жэне бүлінуі. Микротегіс емес беттердің бір- бірімен жалғасқанынан олардың арасындағы үйкелістен пайда болған бөлшектердің бір-біріне эсер етуінен туатын тозу.

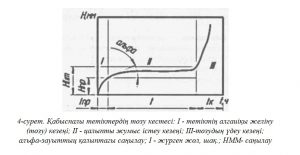

Тотықталған-механикалық тозу — химиялық немесе электрлік орта- да материалдардың механикалық өзара эрекеттесуі нәтижесінде болатын тозу. Қабысатын тетіктер тозуының заңдылығы (4-сурет). Қабысатын бөлшектердің уақытқа байланысты немесе жүрген жолға байланысты тозу заңдылығын төменгі кестеден, иінді білік пен мойынтірек ішпегінің тозу кезеңдерін қарастыралық. I — алғашқы жұмыс істеу кезеңінде тетіктер қарқынды желінуге тап болады, өйткені бөлшектердің беті тегістеледі._ Бұл кезде майды 3000-4000 шақ. аралығында ауыстыру кажет, ре,бебі желіністен пайда- бояған металдардың жаңқалары маймен араласады .да, тетіктердің.;эдзлінуін;тездетеді. II кезеңде бөлшектердің жұмыс іСтейтін беті тегістеліп, жедінуі азаяды, бұл машинаны пайдалану кезеңі дсп ^талады. III кезеңде машина тетіктерінің жұмыс істеу қоры аякталып, бөлшектердің арасындағы саңылау ұлғаяды, мұны апаттық кезең деп атайды. Иінді біліктің мойынтірек ішпектері жұмсақ металдан жасалғандықтан, оларды 70-80 мың шақ. жол жүргеннен кейін ауысты- ру көзделген, егер ішпектерді одан ары пайдаланатын болса, иінді білік пен ішпектің арасындағы саңылау артып, иінді білікті істен шығаруға апарады. Иінді білік машинаның қымбат бөлшектерінің бірі болып сана- лады, сондықтан ондай бөлшектердің жұмыс істеу мерзімін ұзарту үшін, есептеулі уақыт аралығында ішпектер ауыстырылып тұруы кажет.

Эрозиялық тозу жоғарғы жылдамдықпен қозғалған сұйық пен газдың кұрамындағы механикалық бөлшектердің тетіктерге тигізетін әсерінен болады. Олар газды, кавитациялык, түрпілі, электр-эрозиялы тозу түрлеріне бөлінеді.

Газды эрозия — бөлшек материалдарының газ молекуласындағы механикалық жэне жылу эсерінен бүлінуі. Бұл клапандарда, поршень сақиналарында жэне жанған газды шығару жүйесінде болады.

Кавитациялық эрозия — сұйық ағымында, ағымның тұтастығы бұзылып, арасында ауа пайда болғанда, олардың бөлшек бетінде жары- лып, гидравликалық соққы нәтижесінен бөлшектің бүлінуі. Мұндай тозу салқындату жүйесінің цилиндрлер бірікпесінде, цилиндрлердің сыртқы бетінде пайда болады.

Электр-эрозиялық тозу — электр ұшқындары нәтижесіне пайда болатын тозу, электр шырақтарында кедДСс^і,,

Қажудан болатын бұзылу н|к<д^ікя^!»вдед«йі *У&^н^е^ң-,-^ес<|эрлар мен жарты өстердің бүлінуі.

Ескіру — ауаның, жарыктың, жылудың, радиацияның жэне басқа да факторлардың әсерінен материалдардың физикалык-химиялық қасиетінің өзгеріске ұшырауы.